| MARCAS |

Bombas sumergibles para agua residual literatura

Refrigeración de motores sumergibles en instalaciones en seco

Muchos motores sumergibles se instalan en seco por varios motivos. Hay que garantizar una refrigeración adecuada de estos motores, lo que puede hacerse de varias formas:

Con una camisa de refrigeración que cubre el motor o partes del mismo. Parte del líquido bombeado es desviado a través de canales desde la voluta de bomba hasta la camisa de refrigeración donde recircula cuando la voluta esté llena. El agua entra en el espacio por detrás del impulsor a través de una holgura de filtración (aprox. 0,5 mm) y es circulada por los álabes auxiliares en la parte posterior de la pared alrededor del alojamiento del estator del motor dentro de la camisa. El exceso de calor pasa al agua mediante convección forzada, garantizando una eficiente refrigeración. La figura 37 muestra el principio. La utilización de una holgura de filtración y canales de refrigeración lo suficientemente anchos han garantizado que el sistema sea inatascable también en la práctica. La camisa de refrigeración es muchas veces opcional en bombas pequeñas y de tamaño medio para instalación en seco, mientras que las bombas muy grandes llevan con frecuencia una camisa de refrigeración como estándar, independientemente del método de instalación. En algunos casos, cuando el líquido bombeado es inadecuado para circulación en la camisa de refrigeración, puede utilizarse refrigeración externa del agua. En dichos casos la bomba se modifica con conexiones externas de agua en la camisa, taponando los canales de entrada desde la voluta. Un circuito de seguridad es necesario para proteger la bomba contra sobrecalentamiento debido a la interrupción del suministro externo de agua refrigerante.

Con paredes gruesas del alojamiento del estator. Este diseño, adecuado para bombas sumergibles pequeñas, utiliza un alojamiento ensanchado del estator que lleva el calor desde el estator hasta el líquido bombeado. En esta construcción la brida del alojamiento del estator puede llegar en contacto directo con el líquido o mediante la brida de la tapa de la cámara de aceite. La brida puede diseñarse con una rebajo o canal para lograr buen contacto con el líquido. El alojamiento del estator puede también ser de aluminio en bombas instaladas en seco para aumentar todavía más la termodisipación. Cuando se trata de bombas instaladas en seco, sólo una camisa de refrigeración ofrece una refrigeración del motor igual o incluso superior a la inmersión. Puede ser necesario disminuir la potencia de otros motores para instalaciones en seco, limitando la selección de componentes de bomba de la correspondiente gama.

Con un circuito interno de refrigeración donde un líquido refrigerante, por ejemplo glicol, es circulada por un impulsor pequeño separado en el eje del motor de la bomba. La bomba incorpora un intercambiador de calor entre el cuerpo de bomba y el motor, donde el líquido refrigerante libera calor al líquido bombeado. La complejidad del sistema puede plantear problemas.

Sellado del motor en una bomba sumergible

La entrada de agua en el motor ocasiona continuamente daños o, si se detecta con dispositivos de seguridad, por lo menos la parada de la bomba Por consiguiente, el requisito principal y un aspecto del diseño de los motores sumergibles es la integridad completa contra fugas. Se garantiza la estanqueidad del motor mediante un buen diseño y control constante de la calidad, incluyendo pruebas durante la fabricación. Todas las juntas de los motores sumergibles están mecanizados para ajustarse y se utilizan juntas tóricas en todas partes. Para garantizar el sellado se cambian cada vez que se abre una junta para el mantenimiento. La entrada del cable eléctrico al motor debe ser totalmente hermética. Un buen diseño utiliza arandelas de goma comprimible, que se adaptan tanto al cable como al rebaje de entrada. Al montar la arandela, la forma de las piezas de adaptación la comprime a la estanqueidad preestablecida. Una abrazadera de cable por fuera del sellado soporta todas las cargas de tensión exteriores del cable, evitando tirantez en el sello. La posibilidad de entrada de agua a través del cable es una realidad. Si puede sumergirse el extremo libre del cable, el agua puede moverse mediante acción capilar entre los hilos de cobre de los avances al motor. Esta acción incrementa cuando la temperatura del motor cambia y el agua puede así entrar en un motor que por lo demás está intacto. Esta situación puede producirse en bombas nuevas que han estado almacenadas en la intemperie antes de la instalación, con el extremo de cable libre sin protección.

La mayoría de los fabricantes suministran sus bombas con protección en los extremos de cable libres. Llevan etiquetas que advierten a los almaceneros e instaladores del peligro de sumergir el extremo de cable libre. Se necesitan conocimientos y herramientas especiales para garantizar el sellado de un motor sumergible, por lo que se recomienda enviar la bomba a un taller autorizado cuando haya que repararla. Los fabricantes de bombas proporcionan información y herramientas especiales a sus clientes. Para propietarios de muchas bombas sumergibles puede garantizarse un taller oficial propio.

Sellado del eje en las bombas sumergibles

El sello, que proporciona seguridad contra fugas del líquido bombeado al motor, es uno de los componentes más importantes de una bomba sumergible. Las bombas sumergibles modernas utilizan casi exclusivamente un sellado del eje con dobles sellos mecánicos, separados por una cámara rellena de aceite. Este arreglo, desarrollado y perfeccionado a lo largo de los años, proporciona una protección adecuada contra fugas y daños del motor enla mayoría de los casos.

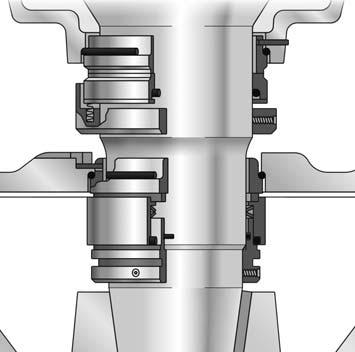

La figura 39 muestra un arreglo de sello mecánico utilizado en bombas sumergibles. Hay un sello inferior o primario, y un sello superior o secundario Los sellos, que están separados por un baño de aceite, funcionan en diferentes condiciones. Esto se refleja en su construcción con materiales diferentes. Ambos sellos tienen dos anillos de contacto deslizantes, un estacionario y uno que gira con el eje. Los anillos son presionados el uno contra el otro por la fuerza elástica y los anillos del cierre primario además por la presión de la bomba.

El sellado entre los anillos deslizantes está basado en sus superficies de contacto extremadamente lisas y planas. Las superficies tienen un contacto tan estrecho que ninguna fuga, o sólo una fuga muy pequeña puede pasar entre ellas. La planeidad y homogeneidad de los anillos están en la magnitud de 0,0005 mm y las caras están acabadas mediante lapeado. Los anillos deslizantes cierran contra el asiento estacionario o eje con juntas tóricas. El material de las juntas tóricas ha sido elegido elegida para soportar temperaturas altas y la acción corrosiva y disolvente del aceite del sellos así como las impurezas en el líquido bombeado. Ranuras en los anillos deslizantes estacionarios del sello primario evitan que giren en el asiento. Los anillos giratorios están inmovilizados de forma similar con uñas de arrastre. Clips de muelle o arandelas mantienen los anillos estacionarios en sus asientos durante situaciones anómalas de presión.

El material de las caras del sello mecanico primario es normalmente duro, debido a la acción abrasiva del líquido bombeado. El material utilizado hoy en día es carburo de silicio (SiC), que tiene una dureza cerca de 2000 en la escala de Vicker, casi igual que el diamante. Los anillos de carburo de silicio pueden ser sólidos o convertidos. Los anillos de carburo convertidos están sinterizados a SiC a una profundidad de aprox. 1 mm, dejando el anillo interior intacto. SiC tiene también muy buena resistencia contra la corrosión y puede utilizarse en todas las aplicaciones de aguas residuales y drenajes. Si el sello mecanico secundario es lubricado con aceite puede utilizarse una combinación de materiales. Un anillo estacionario de un material más blando con buenas características de fricción, combinado con un anillo giratorio duro, proporciona poca resistencia de giro del sello. La lubricación con aceite protege el sello mecanico contra el desgaste. Los modernos sellos mecanicos secundarios tienen normalmente caras de carburo de silicio y carbono.

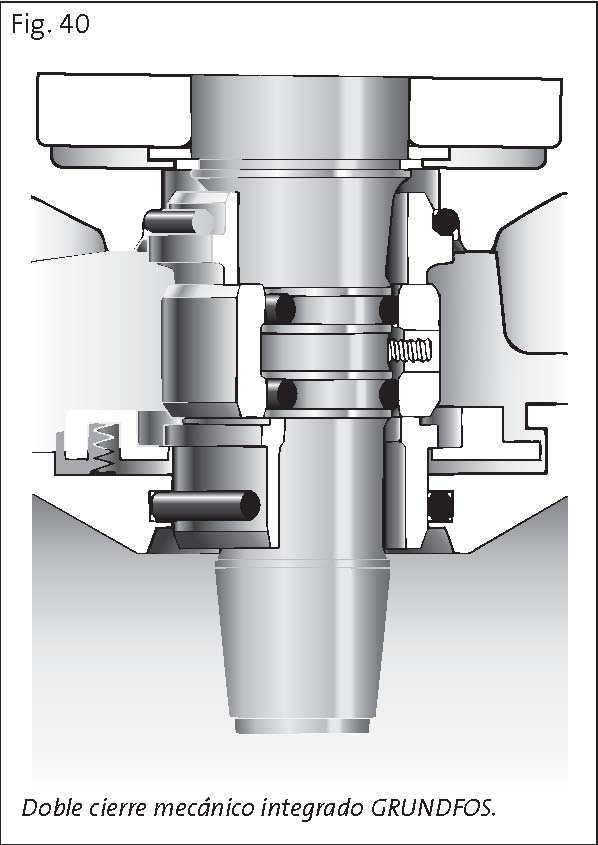

Las modernas bombas sumergibles utilizan sellos mecánicos, diseñados para un fin determinado. Casi la mayoría de los fabricantes han desarrollado buenos diseños. La figura 40 muestra un diseño patentado que combina un cierre primario y uno secundario. Todos los sellos mecánicos utilizados en bombas sumergibles deben permitir el giro en ambos sentidos, ya que las bombas arrancan a menudo en sentido contrario o pueden volverse hacia atrás por el reflujo del agua en instalaciones sin válvulas de retención. Todas las bombas sumergibles con dobles sellos mecánicos tienen una cámara con aceite entre los sellos. El aceite realiza las siguientes funciones vitales para los sellos y la bomba:

Lubricación de los sellos, especialmente el secundario

Refrigeración de los sellos

Emulsionamiento de posibles fugas de agua, por lo que resultan menos dañinos

Control del estado del sello. Al controlar el aceite del sello durante el mantenimiento se puede estimar el estado del sello y número de fugas.

Hay que evitar de sobrellenar la cámara de aceite del sello para que el aceite pueda absorber el agua de fugas por emulsionamiento e impedir una posible sobrepresión debida a termodilatación del aceite. El fabricante proporciona información de la cantidad de aceite y métodos de llenado y control. En aplicaciones especiales, donde el líquido bombeado contiene materiales muy finos, el cierre primario puede abrirse a consecuencia de material acumulado en las caras del anillo deslizante. En dichos casos puede ser necesario hacer arreglos para lavar el cierre externamente de forma continua. El fabricante y el cliente consideran siempre estas instalaciones por separado para cada caso. La esperanza de vida de un sello mecánico no puede determinarse teóricamente, ni siquiera mediante pruebas de laboratorio. Es también difícil predecir el funcionamiento con el paso del tiempo. La vida de los cierres varía mucho de un caso a otro, de unos pocos años a más de 15.